Lancia Delta S4: il motore della belva costruita per il Gruppo B

Un gioiello ed un concentrato di ingegneria, tecnica e potenza incredibili

In questo approfondimento tecnico della Delta S4 parleremo, dopo gli articoli su telaio e trasmissione, del componente forse più famoso e chiacchierato della vettura: il motore.

Per sfruttare al massimo il regolamento Gruppo B in Lancia decisero di partire da un foglio bianco.

Il motore della Delta S4 è infatti il primo motore progettato dal gruppo Fiat per lo specifico impiego nei rally.

Oltre al progetto, in Lancia-Abarth si occuparono anche della costruzione del propulsore, a cui venne assegnata la sigla di progetto 233 ATR 18S.

L’architettura

Lo schema di base, già ampiamente collaudato con “il Lampredi” delle antenate 124, 131, e 037, è quello del quattro cilindri in linea, ma viene portato in questo caso ad una interpretazione estrema.

Il gioiello forgiato dal team dell’Ingegner Lombardi infatti, è tecnologicamente identico ad un motore di Formula 1, ma dimensionato in maniera diversa.

Non dovendo infatti sopportare pressioni di alimentazioni elevate come quelle della F1 il motore poteva essere molto più leggero.

Installato sul telaio in senso longitudinale, con una inclinazione di 20° verso sinistra, basamento in alluminio, con le canne dei cilindri ricavate dallo stesso e indurite in superficie mediante trattamento ceramico Nikasil, sottobasamento in lega leggera, lubrificazione a carter secco con un radiatore specifico per raffreddare l’olio motore.

La cilindrata è di 1759.3 cc per consentire, tramite moltiplicazione per il coefficiente di 1.4 previsto dal regolamento, di rientrare nella classe aspirata equivalente di 2500 cc.

Il motore è di tipo superquadro (l’alesaggio è maggiore della corsa) con un alesaggio di 88.5 mm e una corsa di 71.5 mm.

Questo, come in ogni motore da competizione, consente, tra le varie cose, di poter aumentare il regime di rotazione del motore limitando le sollecitazioni delle forze d’inerzia legate alla velocità media del pistone.

La testata è in lega di alluminio e sono presenti 4 valvole per cilindro: due di aspirazione (di diametro maggiore, 35.6 mm) e due di scarico (leggermente più piccole, 30.6 mm).

Le valvole sono in acciaio ad alta resistenza e sono movimentate da due alberi a camme in testa comandati da cinghie dentate.

La camera di combustione, con la classica forma “a tetto”, è studiata in modo da raggiungere un valore di 7.8 per quanto riguarda il rapporto di compressione, 7.6 per la versione stradale.

Curato in ogni dettaglio anche l’albero motore, realizzato partendo dal pieno.

Questo per garantire affidabilità anche a valori di rotazione intorno ai 10’000 giri al minuto.

E’ dotato di 8 contrappesi ed è montato su 5 supporti.

Le bielle, altro componente dimensionato e studiato per resistere al massimo delle sollecitazioni, sono realizzate in acciaio ad alta resistenza 30NCD12.

La sezione trasversale è ad H e sono sottoposte a trattamenti di bonifica e pallinatura, fondamentali per aumentare la resistenza alla fatica.

Altra chicca di questo gioiello ingegneristico è la parte fluidodinamica, fondamentale per sfruttare a pieno tutte le potenzialità del sistema.

Sia i condotti di aspirazione che quelli di scarico sono infatti studiati nel dettaglio per integrarsi alla perfezione con il sistema di sovralimentazione.

I quattro condotti di scarico hanno diametro uguale per massimizzare il rendimento e confluiscono nella turbina con lo schema 4-2-1.

Per lo scarico della versione corsa è stata utilizzata una flangia in microfusione con un colletto di innesto per risolvere i problemi di saldatura del collettore.

La sovralimentazione

Il sistema di sovralimentazione studiato per la S4 e oggetto di brevetto numero 1159405 è molto complesso, ma molto efficace: consente infatti di abbinare i vantaggi della sovralimentazione meccanica a quelli della sovralimentazione con turbocompressore a gas di scarico.

Come sappiamo infatti, l’utilizzo di un solo turbo di grandi dimensioni consente sì una maggiore portata d’aria, ma le notevoli inerzie ne limitano l’efficacia ai bassi regimi, quando il motore non fornisce una adeguata portata di gas di scarico, necessaria per mettere in rotazione la turbina vincendo le sue inerzie.

Ecco allora che per eliminare il famigerato effetto “turbo-lag”, il ritardo nella risposta del motore ai bassi regimi, e ottenere una guida più fluida e meno brusca, in casa Lancia ebbero l’idea di abbinare al turbocompressore anche un compressore volumetrico a lobi (tipo Roots).

Il volumetrico, denominato Volumex dall’Abarth, era già stato usato sulle 037 e altri modelli di serie, ma in questo caso venne ulteriormente perfezionato e fu anch’esso oggetto di brevetto.

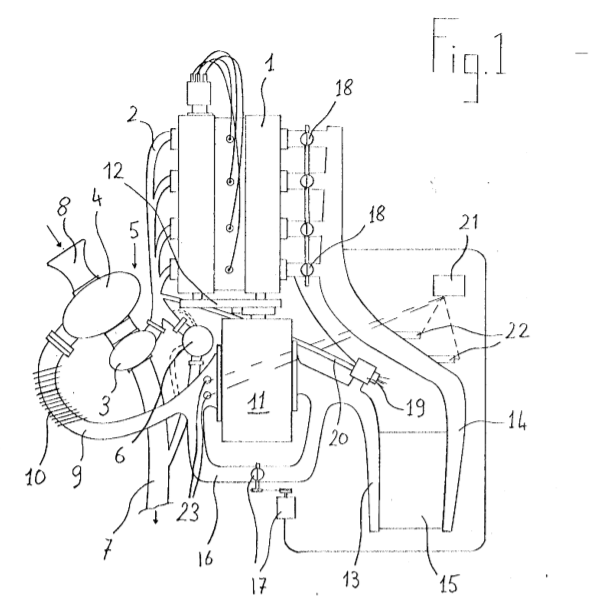

Tornando allo schema generale della sovralimentazione proviamo ora ad analizzare il tutto aiutandoci con la figura sottostante, proveniente direttamente dal brevetto Lancia:

Dal motore (1) escono i quattro condotti di scarico (2) che confluiscono nella turbina (3) facente parte del complesso turbocompressore (5).

La turbina attiva il compressore (4) che comprime appunto l’aria in ingresso che proviene dal condotto di aspirazione (8).

La portata dei gas di scarico che agiscono sulla turbina viene regolata dalla valvola wastegate (6) che, una volta raggiunta una determinata pressione in uscita dal compressore o a monte della turbina, si apre, facendo defluire nel condotto (7) la portata in eccesso.

Questo per preservare il turbocompressore e impedire al sistema di raggiungere pressioni troppo elevate.

Il compressore invia l’aria elaborata al condotto (9) che nel caso in figura viene raffreddata da opportune alette di raffreddamento (10).

Nello schema effettivo della S4 questa funzione viene invece svolta dal primo dei due scambiatori di calore aria-aria, qui non raffigurato.

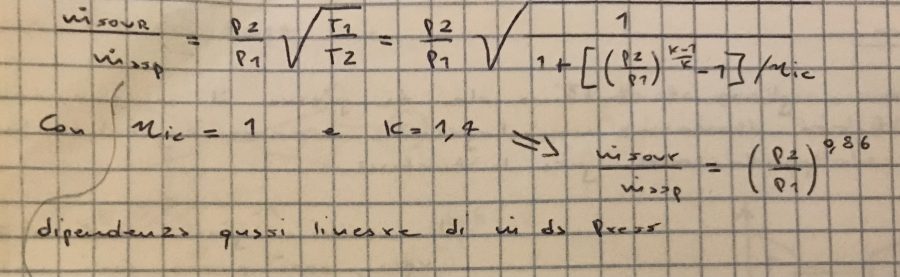

Il raffreddamento della carica, una volta compressa e per forza di cose anche riscaldata, è fondamentale in quanto, come evidenziato nella formula sotto, il rapporto fra la portata d’aria dopo la compressione e la portata aspirata dipende sia dalla differenza tra le pressioni di sovralimentazione e di entrata, sia dalle temperature, con la temperatura di uscita T2 a denominatore.

Più si riesce ad abbassare T2 di uscita e avvicinarla a T1, e più si aumenterà la portata di aria che si invierà al motore rispetto a quella aspirata, che è appunto l’obiettivo della sovralimentazione.

In uscita dallo scambiatore l’aria entra nel compressore volumetrico (11) e viene elaborata.

Il compressore è collegato e azionato dal motore tramite una cinghia dentata (12).

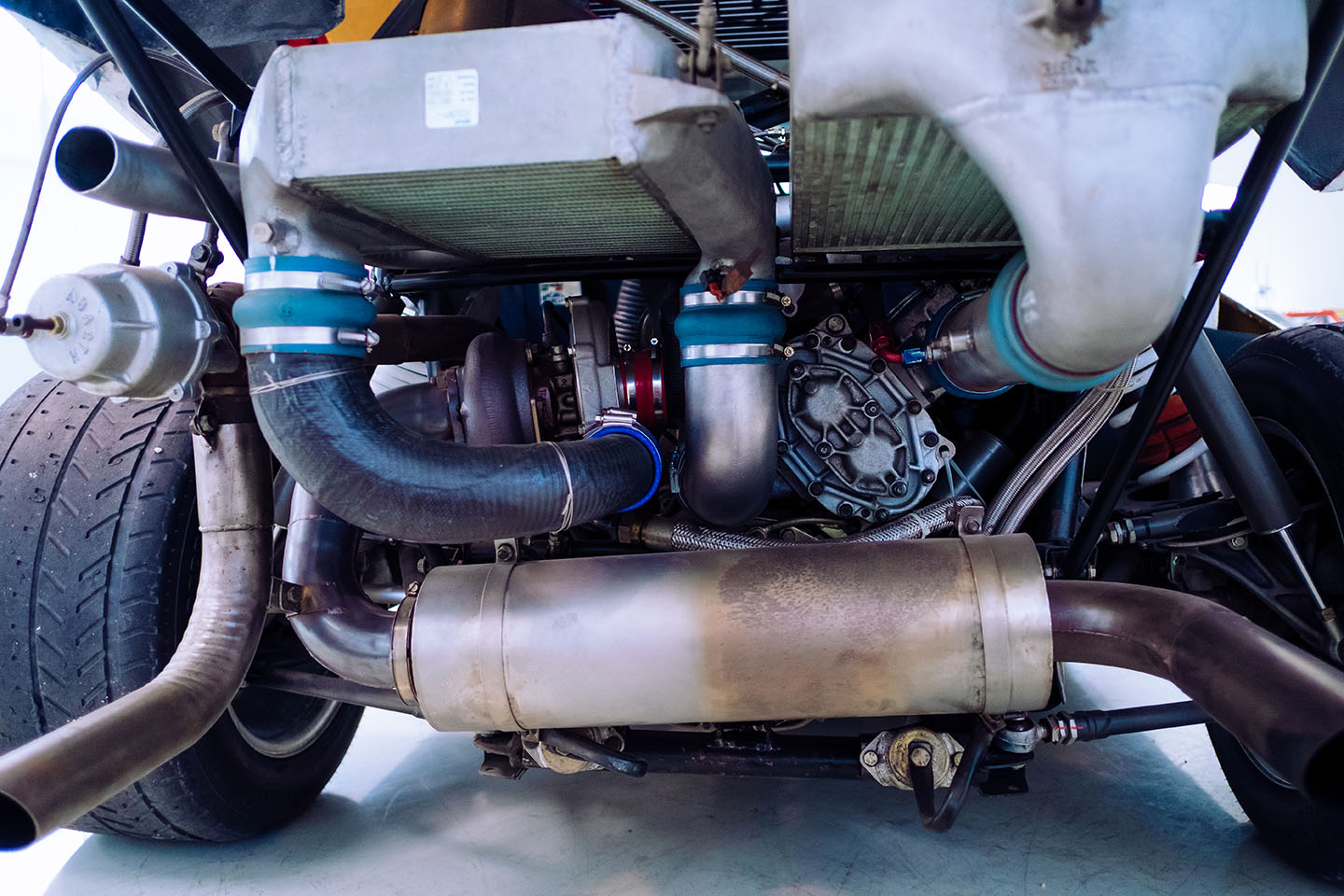

L’aria in uscita dal compressore è inviata ad un secondo scambiatore di calore (15) sempre di tipo aria-aria tramite il condotto (13), e da questo passa poi al motore tramite il condotto (14).

Gli scambiatori pescano aria dalle possenti prese d’aria laterali posteriori.

Un condotto (16) mette in comunicazione i due condotti (9) e (13) bypassando il compressore volumetrico, ed è regolato da una valvola (17) che ne regola l’apertura o la chiusura.

Questa valvola a sfera, comandata tramite un braccio attuatore, mette in collegamento l’entrata e uscita del compressore: se aperta consente il bypass del compressore, che continua a girare così a vuoto trascinato dal motore, ma non elabora più aria.

Questo accade alla soglia dei 5500 giri/min quando entra pienamente in funzione il turbo, ormai ad una velocità tale da poter fornire lui stesso la potenza di sovralimentazione necessaria (anche fino a 2.5 atmosfere).

A bassi regimi invece, fino a 3500 giri/min, la valvola rimane chiusa e lavora solo il compressore volumetrico, che fornisce una pressione di sovralimentazione di circa 1 bar, annullando il turbo-lag.

Tra i 3500 e i 5500 giri/min i due compressori lavorano insieme fornendo una pressione di sovralimentazione difficilmente raggiungibile in altri motori a queste rotazioni.

A valle del condotto (14) che porta l’aria al motore troviamo le 4 valvole a farfalla (18).

La valvola (19), tramite il condotto (20), mette in comunicazione il condotto (13) con il collettore di scarico (2).

Questa valvola è detta pop-off e si attiva in due situazioni: in caso di pressioni troppo elevate, per preservare il motore, e quando il motore è in rilascio.

In entrambi i casi l’aria, invece che essere indirizzata al motore, confluisce nel collettore di scarico.

Nella fase di rilascio questa aria contribuisce a mantenere elevato il regime di rotazione della turbina, che entrerà quindi in funzione prima, una volta che il pilota tornerà a schiacciare sul gas chiedendo potenza al motore.

C’è poi un dispositivo di iniezione (21) provvisto di iniettori (23) disposti sul condotto a monte del compressore e (22) sul condotto (14), che può iniettare acqua nei condotti di aspirazione se in alcune condizioni gli scambiatori non dovessero essere in grado di abbassare la temperatura dell’aria elaborata dai compressori.

Differenze con la versione stradale

Oltre al già citato rapporto di compressione troviamo ovviamente anche altre differenze tra la versione corsa e quella stradale.

Le valvole a farfalla sulla versione stradale sono “a sportello”, mentre per la versione corsa troviamo valvole “a tamburo rotante”, che consentono in fase di piena apertura di avere un condotto completamente cilindrico.

Per le versioni da gara il radiatore dell’olio motore lo troviamo montato superiormente sul telaio per sfruttare la fessura sul tetto.

Verso questa apertura punta anche il condotto di aspirazione: questo per ridurre la polvere in ingresso, specialmente su terra.

Sulla stradale invece, per migliorare la visibilità posteriore, troviamo il radiatore posizionato più in basso, e il condotto di aspirazione punta verso il basso, collegato ad un foro sul pannello laterale sinistro della carrozzeria.

Nella versione stradale il Volumex ha una cilindrata ridotta di circa il 30% e alla turbina da gara KKK tipo K27 viene preferita la versione K26, più piccola e meno potente.

Parlando di potenze, la versione stradale è accreditata di una potenza massima di 250 CV a 6750 giri/min, mentre per la versione corsa, con la wastegate tarata a 1.4 bar relativi, si parla di 420 CV a 8000 giri/min.

A 1.8 bar la potenza saliva già a 480 CV mentre con 2 bar si poteva arrivare a 515 CV.

In caso di regolazione a 2.2 bar, disponibile per brevi tratti e su modulazione del pilota, la potenza poteva arrivare oltre i 530 CV.